|

ÖLÇME VE İMALAT KALİTE KONTROL İŞLERİ YAPIM YÖNTEMİ

|

Bu yapım yöntemi ölçme işlerinde ve imalat kalite kontrol işlerinde kullanılmak üzere hazırlanmıştır.

Herbir imalat, imalat kalite kontrol formuna(check list) göre kontrol edilir. Herhangi bir olumsuzluk yok ise günlük imalatın kaydedildiği “günlük şantiye çalışma raporu / fore kazık şantiyesi günlük çalışma raporu / jet grot şantiyesi günlük çalışma raporu … vb.” üzerindeki “Kalite kontrol” hanesi bir çentik ile doldurulur. Eğer olumsuzluklar tespit edilirse imalat kalite kontrol formundaki numarası kalite kontrol hanesine yazılır. Çok miktarda olumsuzluğa işaret ediliyorsa günlük imalat formu ile imalat kalite kontrol formu birlikte dosyalanır.

Şantiye sorumlusu olumsuzluğun ortadan kaldırılması çalışmasına hemen başlar, konuyu iç yazışma formu ile şantiyeler toplantısında gündeme getirir. Proje mühendisi teknik müdürlük toplantısında konuyu değerlendirir.

2. DEPLASMAN ÖLÇÜMÜ

İksa sistemi ve çevre yapılardaki değişik cephelerde oluşabilecek yatay ve düşey deplasmanların ölçümü 2 farklı yöntemle yapılabilir.

2.1. Optik Okuma

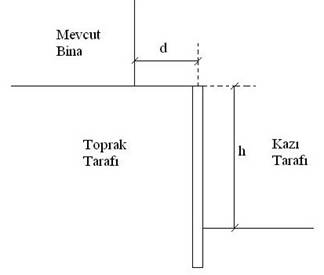

Nihai kazı derinliğinin 8<h<12m olduğu derinlikler için yapılır. Ancak iksa sistemine komşu binaların iksa hattına olan uzaklığı (d) iksa derinliğinin (h) yarısından küçük veya eşitse yukarıda verilen 8,0m’den derin olma şartı aranmaz.

Optik okumalar kazı kademelerini takiben yapılır. Ancak okumalar arası süre en fazla 15 gün olabilir. Deplasman ölçümü, hafriyat başlamadan işaretlenen röper noktalarından dijital optik ölçüm aletleri kullanılarak yapılır. Deplasman ölçümü hafriyat süresince ve bodrum inşaatı yüksekliği kazı derinliğinin yarısına gelinceye dek devam eder . Optik okuma noktaları, aralarında maksimum 30m olmak üzere her cephede minumum 1 adet olarak Proje Mühendisi tarafından tespit edilir.Okuma peryotları, okuma sonuçlarının değerlendirilmesine göre Teknik Müdür’ün onayı ile Proje Mühendisi tarafından değiştirilebilir.

2.2. İnklinometre Okuması:

İnklinometre cihazı, sahada açılmış deliklerin eksenlerinden düşey sapmalarını ölçmek için kullanılan bir aygıttır. Ölçülen sapmalar, trigonometrik fonksiyonlarla ifade edilebilecek hale dönüştürülebilirler. Ardarda yapılacak olan ölçümler, stabil olmayan eğimlerin, derinliğin ve yanal hareket oranlarının belirlenmesine olanak sağlarlar.

Nihai kazı derinliğinin 12m’den büyük olduğu derinlikler için veya Proje Mühendisi’nin kararı ile yapılır. İnklinometre noktaları, bina cephelerinde, 30m’den uzun cephelerde ve en az 2 adet olacak şekilde Proje Mühendisi tarafından tespit edilir. İnklinometre okumaları 15 günde 1 yapılır. Okuma peryotları, okuma sonuçlarının değerlendirilmesine göre Teknik Müdür’ün onayı ile Proje Mühendisi tarafından değiştirilebilir.

2.2.1. Cihaz özellikleri

İnklinometre cihazlarının piyasada pek çok tipi olmakla birlikte en çok kullanılan tipi “Probe Tipi İnklinometre” ( Probe Type Inklinometer) dir. Bu tip, bir kontrol kutusu ve bir kabloya bağlı olarak esnek bir boru (casing) içerisinde deliğe indirilen probedan oluşur. Probelar genellikle içerisine 90° lik arayla yerleştirilmiş 4 adet yiv bulunduran esnek dairesel bir borular gerektirirler. Probedaki elektriksel çıkış kontrol kutusuna bağlı bulunmaktadır ve yapılan ölçümleri görsel verilere, grafik formlara dönüştürürler. Şekil.1 de tipik inklinometre kuruluşu gösterilmiştir.

2.2.2. İşin Yapım Metodu

Kuruluş

İnklinometre borusu, hareket beklenen bölge ile kesişen dike yakın bir deliğe kurulur.

Açılan delik, hareket beklenmeyen bölge içerisinde (zemin veya kaya ortamı olabilir) hareket beklenen bölgenin 4.5 m ilerisine kadar uzatılmalıdır. Sedimanter yığılmanın olabileceği delik diplerinde 1.5 m lik kayıplara müsaade edilir. Boru, kum dolgu veya zayıf çimento enjeksiyonu içerisinde tutulur.

Inklinometre Borusunun Özelikleri

İnklinometre boruları, 3.0 m uzunluğunda, plastik olarak kullanılırlar. Yivlerin dipten tepeye kadar aynı düşeyde kalmaları için kullanılan kılavuz sağa ve sola döndürülerek kurma işlemi tamamlanır.

Gözlemler

İnklinometre Borusunun kurulduğu andaki pozisyonuna göre, bütün deplasmanların hesaplanmasına kadar, en az iki ayrı set halinde yapılacak olan ölçümlere göre borunun ilk konumunun doğruluğu kanıtlanmalıdır. İlk ölçümler yapıldığında borusun tepesi, zemin yüzünde, hareket beklenen bölgenin dışında bir noktaya yönlenmiş olmalıdır. Ölçümlerin sıklığı çeşitli nedenlere bağlıdır, en önemli neden hareketin oranıdır.

Biaxial Probe’lu İnklinometre Cihazı Kullanım Prosedürü

Genel prosedür, inklinometreyi delik dibine indirdikten sonra okumalara başlamaktır. Her seferinde inklinometrenin ilk yapılan okumayla aynı derinliğe indirildiğinden emin olunmalıdır. Belirli aralıklarla okumalar alınarak inklinometre deliğin tepesine kadar yükseltilir. Daha sonra inklinometre borutan ayrılır, kılavuz bu kez karşı yive denk gelecek şekilde 180° döndürülerek, inklinometre borusun dibine indirilir. Delik tepesine kadar okumalar aynı şekilde alınır. Bu prosedür, okumaları elde etmek için, karşılıklı bir yiv çifti için + ve – yönlerde 2 kez okuma alınmak üzere tekrar edilir.

Her set okumasının toplamları karşılaştırılarak ve boru uzunluğu boyunca tüm setlerin aritmetik ortalaması alınarak bir alan oluşturulur. Değişimler imalatçı tarafından belirlenenlerden daha büyük olduğu zaman inklinometre tekrar o derinliğe indirilerek ilave okumalar yapılmalıdır. Tekrar alınan okumaların aynı derinliklerde alınmasına dikkat edilmelidir.

Bakım

İnklinometrelere yapılabilecek bakım çok sınırlıdır.

- Probe tipindeki “O” halka bağlantısı gerektiğinde değiştirilmelidir.

- Elektrik bağlantıları, temiz ve kuru tutulmalıdır.

- Batarya kullanan probelarda, batarya ve şarj gerektiğinde kontrol edilmelidir.

- İnklinometrelerin kullanımı sırasında alınacak tedbirler ve diğer bakım operasyonları için üreticinin hazırlamış olduğu literatüre baş vurulmalıdır.

3. KAZIK YÜKLEME DENEYİ

Eksenel statik basınç yükleme deneyi yapım yöntemi

Kazık yükleme deneyleri fore kazık üzerinde teknik yapım yönteminde belirtildiği üzere TS 3168 ve TS 3167’ ye uygun olarak yapılacaktır. Deneye tabi tutulacak kazık belirlendikten sonra etrafına yerleştirilecek olan çekme kazıkları veya ankrajların imalatı yapılır. Yerinde dökme kazıklarda beton en az 7 günlük olmalı ve beton dayanımı deney sırasında doğacak maksimum gerilmenin en az 2 katına ulaşmalıdır.

3.1 Reaksiyon Sistemi

Yükler, deney kazığına çekme kazıkları veya ankrajlar vasıtası ile aktarılacaktır. Deney kazığının etrafında yer alan dört adet kazık veya ikişerli gruplar halindeki 8 adet ankraj çekme elamanları olarak kullanılacak ve gerekli reaksiyon kuvveti bu elemanlar aracılığı ile sağlanacaktır. Çekme elemanlarının bağlantılarında çelik deney kirişlerinden faydalanılacaktır.

3.2 Yükün Uygulanmasında Kullanılacak Ekipmanlar

Deney kazığına yükün aktarılmasında, eksantrik yüklemeye engel olmak için kazığın merkezine yükü eksenel olarak iletebilecek ekipmanlar kullanılacaktır. Ayrıca, eksantrisiteyi minimuma indirebilmek için mafsal kullanılacaktır.

Kazık başlığının üzerine bir çelik plaka ve plakanın tam ortasına da hidrolik kriko yerleştirilecektir. Deney boyunca, istenilen deney yüklerini sağlamak için gerekli sabit basıncı sağlayabilecek bir hidrolik pompa kullanılacaktır.

3.3 Yükleme Programı

Göçme durumu oluşmazsa kazık maksimum olarak proje yükünün %175’ine kadar yüklenecektir. Yük kademelerinde proje yükünün %25’i baz alınacaktır. Her yük kademesinde oturma hızının 0.25 mm/saat’in altına düşmesi beklenecek, eğer bu koşul sağlanmazsa maksimum bekleme süresi 2 saat olacaktır. Göçme meydana gelmezse maksimum yükte 12 saat beklenecek ve 12 saat sonunda, son bir saatin oturma hızı 0.25 mm/saat’ in altında ise boşaltmaya geçilecektir. Boşaltma da aynı yük kademeleri ile gerçekleştirilecektir. Eğer göçme durumu meydana gelirse göçmenin oluştuğu yük kademesinde kazık çapının %15’ine kadar oturmalara izin verilecek ve sonra boşaltmaya geçilecektir.

3.4 Deplasmanların Ölçülmesinde Kullanılacak Ekipmanlar

Deney kazığının deplasmanlarını sağlıklı olarak ölçebilmek için, kazığın hareketlerinden etkilenmeyecek mesafelerde (2.4 m) mesnetlenecek bağımsız referans kirişleri kurulacaktır. Referans kirişlerinin bir ucu sabit olarak mesnetlenirken, diğer ucu ısı değişimlerinden dolayı oluşabilecek hareketlere izin verme amacıyla hareketli mesnet olarak teşkil edilecektir.

Referans kirişlerinin üzerine deney kazığının oturmalarının ölçülmesinde kullanılacak olan 0.01 mm hassasiyetli ölçü saatleri yerleştirilecektir. Kazık başlığının dört tarafına dört adet ölçü saati yerleştirilecek, deney boyunca her dört saatten düzenli okumalar alınacak ve sonuç olarak kazığın oturmalarının hesaplanmasında dört ölçü saatinden alınan ölçümlerin ortalaması kullanılacaktır.

3.5 Güvenlik Önlemleri

Kazık yükleme deneyi ile ilgili bütün işlemler çevredeki kişilerin sağlığını herhangi bir yolla tehdit etmeyecek şekilde çok dikkatli olarak yürütülmelidir. Buna ek olarak aşağıdaki kurallara uyulması genel güvenlik açısından son derece önemlidir.

Göçme durumu oluşmazsa kazık maksimum olarak proje yükünün %175’ine kadar yüklenecektir. Yük kademelerinde proje yükünün %25’i baz alınacaktır. Her yük kademesinde oturma hızının 0.25 mm/saat’in altına düşmesi beklenecek, eğer bu koşul sağlanmazsa maksimum bekleme süresi 2 saat olacaktır. Göçme meydana gelmezse maksimum yükte 12 saat beklenecek ve 12 saat sonunda, son bir saatin oturma hızı 0.25 mm/saat’ in altında ise boşaltmaya geçilecektir. Boşaltma da aynı yük kademeleri ile gerçekleştirilecektir. Eğer göçme durumu meydana gelirse göçmenin oluştuğu yük kademesinde kazık çapının %15’ine kadar oturmalara izin verilecek ve sonra boşaltmaya geçilecektir.

Ø Bütün çalışma platformu kişilerin ayağına takılabilecek her türlü malzemeden ve kişileri kaydırabilecek kar, buz, yağ ve benzeri maddelerden temizlenmiş olmalıdır.

Ø Kullanılan bütün aletler kaliteli malzemeden yapılmış olmalı, sivri köşelerden kaçınılmalı, mümkün olduğu kadar düz yüzeylere ve yuvarlatılmış köşelere sahip aletlerle çalışılmalıdır.

Ø Yükler insanların üzerinden geçirilmemeli, hızlı bir şekilde savrulmamalı ve hiç kimsenin yüklerin altında durmamasına dikkat edilmelidir.

Kazık Yükleme Deneyi

3.1 Deney Yapılması

Kazık Yükleme Deneyi 10,000m’den büyük temel altı kazık işlerinde, bir adet yapılır. Kazık taşıma kapasitesi hesaplarında emniyet katsayısı 2.5’dan büyük alınırsa yükleme deneyi yapılmayabilir. Özel Teknik Şartnamelerin gereği olarak bu sayı değiştirilebilir. Kazık Yükleme Deneyi’nin yapılıp yapılmayacağı, yapılacaksa detayları işler başlamadan önce Proje Mühendisinin önerisiyle Teknik Müdürlük toplantısında karara bağlanır ve karar doğrultusunda uygulanır.

4. KAZIK BÜTÜNLÜK DENEYİ

Ses Bütünlük Testinde, kazık başına küçük bir el çekici ile vurularak, kazık başındaki hareket ivme ölçer ile kayıt edilir. (Darbe etkisi cihazlı çekiç kullanılarak da kayıt edilebilir.) Herhangi bir şantiyede kalite güvencesi olarak, ses bütünlük testi (SIT); kazık içerisinde mevcut hasar veya büyük süreksizlikleri ortaya çıkarmaya yarayan basit bir uygulamadır. Ses bütünlük testi, detaylı inceleme gerektiren kazıkları belirler ve özellikle mevcut bütünlük problemlerini ortaya çıkarmada yararlıdır. Ancak, ses bütünlük testi taşıma kapasitesini tahmin etmek için kullanılmamalıdır. SIT, karotlu sondaj, kazı araştırması, yükleme testleri gibi zaman alıcı ve masraflı yöntemlerle karşılaştırıldığında çabuk ve ucuz sonuçlar sunar. Kazık cevabı hemen ekranda görüntülenebilir ve yazdırılabilir veya detaylı analizler için hard diskte depolanabilir. 1968’den beri tüm dünyada SİT kullanılarak yapılan milyonlarca testte birçok kazıkta bozukluk ortaya çıkmıştır. Kazıkların üst seviyelerinde tesbit edilen bozukluklardan dolayı, kazıklar daha detaylı inceleme için kazılır veya karotlu sondaj ile numune alınır.

SIT ile iyi sonuç almak için; Kazık başı temiz olmalı, el altında ulaşılabilir yerde olmalı, ses ve hareketli sudan etkilenmeyecek uzaklıkta olmalıdır. Yerinde dökme kazıklar, en azından 5 günlük olmalı ve demiri betonu bilinen malzemelerden yapılmalıdır. SIT genellikle prekast eklemeli veya kalıcı muhafaza borulu kazıklar için uygun değildir.

Ses Bütünlük Testi, toplam 10,000m’den büyük temel altı kazık işlerinde rastgele olarak seçilmek üzere toplam kazık adedinin %5’inde uygulanır. Özellikle sahadaki yer altı su seviyesi, zemin koşulları vs. belirsizliklerin çok olması durumunda ve Proje Mühendisi’nin uygulama projesinde belirteceği adette yukarıdaki toplam metraj aranmaksızın uygulanır. Özel Teknik Şartnamelerin gereği olarak bu sayı değiştirilebilir .

5- ANKRAJ

Proje mühendisi şantiyede her kademede ve her 100 ankrajda bir olmak üzere uygunluk testi yaparak tasarım yüklerini kontrol eder. Kaynaklı zemin çivisi imalatlarında yapılan kaynak işlerini proje mühendisi çekme deneyi yaptırarak her 500 çivide bir olmak üzere kontrol eder.

Kayıtlar

Uygunluk testi kayıtları projenin dosyasında saklanır.

6. PÜSKÜRTME BETON

Püskürtme beton nozıl tutma açısına ve 2m kadar uzak mesafeden atılmasına dikkat edilir.

7. MİNİ – MİKRO KAZIK

Mini & Mikro kazık imalatlarında kullanılan beton veya enjeksiyon karışımının kalite kontrolü amacıyla beher 7 iş günü için 2 grup halinde 3 silindir numune üretilir. Üretilen bu numuneler üzerinde basınç deneyleri uygulanarak malzeme kalite kontrolü yapılmış olur.

Kayıtlar

Basınç testi kayıtları projenin dosyasında saklanır

8. JET GROUT

Mevcut zemin koşullarında projede istenen özellikte (çap, mukavemet, taşıma kapasitesi) jet grout kolonu elde edebilmek için test kolonları imal edilir. Yakın sahada veya benzer zeminde daha önce yapılmış jet grout kolonu parametreleri yoksa imalatlardan önce test kolonları oluşturulur ve test sonuçları alındıktan sonra imalata başlanır. Test kolon parametreleri teknik müdürün bilgisi dahilinde proje mühendisi tarafından şantiye sorumlusuna iletir. Her bir parametre için alınan sonuç ile birlikte oluşturulan form proje mühendisine iletilir. En uygun paremetre teknik müdürlük toplantısında seçilerek aynı form üzerinden tekrar şantiye sorumlusuna iletilir.

Çekme Deneyi

Jet Grout Çekme Deneyi uygulama projesinde 10,000m’den büyük temel altı jet grout işlerinde bir adet yapılır. Jet Grout uygulama projesinde taşıma kapasitesi hesaplarında emniyet katsayısı 2.5 ‘dan büyük alınırsa yükleme deneyi yapılmayabilir. Özel Teknik Şartnamelerin gereği olarak çekme deneyi adedi değiştirilebilir.

Karot Basınç Deneyi

İmal edilen Jet Grout kolonlarının projede istenen kesit mukavemetini sağlayıp sağlamadığının kontrolu amacıyla tasarımda aksi belirtilmedikçe her 1000m3’lük hacim imalatı sonrası Proje Mühendisi tarafından rastgele seçilecek en az 3 jet grout kolonundan karot numunesi alınacaktır.

Alınan karot numuneleri üzerinde basınç deneyleri, yükseklik / çap oranı 2,0’a eşit olan numunelere uygulanır. Alınan numuneler, kontrollü nem ve sıcaklık koşulları altında depolanmalıdır.

Kayıtlar

İleride referans olarak kullanılmak ve kalite kontrolünü sağlamak amacıyla jet enjeksiyon uygulaması Şantiye Sorumlusu tarafından kaydedilir. Hazırlanan rapor ve test sonuçları projenin dosyasında saklanır.